Каждый автолюбитель, в случае необходимости, выбирает для своего авто диски исходя из известных ему характеристик. Общеизвестно, что литые диски легче штампованных и прочнее, но сравнительно более хрупкие ( 1 ), кованые соединяют лучшие стороны обоих, пластичны и легки, но дизайн их отличается меньшим разнообразием. Есть еще сборные автодиски, красивые и прочные, но дорогие.

Автодиски различных типов

Если с ценой и дизайном разобраться проще, то интересно узнать, каким способом получают данные о сопротивлении на изгиб, прочности и прочих технических характеристиках. Вся продукция, производимая предприятиями, выпускающими компоненты для автомашин, проходит многократные и сложные проверки на качество и безопасность эксплуатации. И автомобильные колесные диски не составляют исключение. Контролируется химический состав материала, готовое изделие проверяется на наличие каверн и пустот, имитируются самые тяжелые условия эксплуатации, проводится ударный тест, испытание на изгиб при кручении и сопротивляемость коррозии.

( 1 ) Однако, в случае поломки, их вполне возможно ремонтировать, хотя это и непросто. Подробнее: remdisk.ru/remont-lityh-diskov.html …

Химический анализ и проверка на пустоты

Для проверки химического состава, из готового изделия вырезается небольшая часть и подвергается анализу на соответствие заявленному составу материала. Существуют определенные нормативы по содержанию добавок в алюминиевые сплавы. Например, в Европе используют в производстве AlSi7Mg0,3, содержащий 7% кремния и 0.3% алюминия. В общем случае, автодиски изготавливают из алюминиево-кремниевых сплавов с содержанием кремния от 7% до 12%, но в Германии и Италии в сплаве содержится магния 1% и кремния 11%. В России чаще всего используется в производстве авиационный алюминий, отличающийся высокой пластичностью и высокой сопротивляемостью коррозии. Для проверки на наличие пустот и каверн используют методы рентгенографии и ультразвукового контроля.

Испытание на максимальные нагрузки

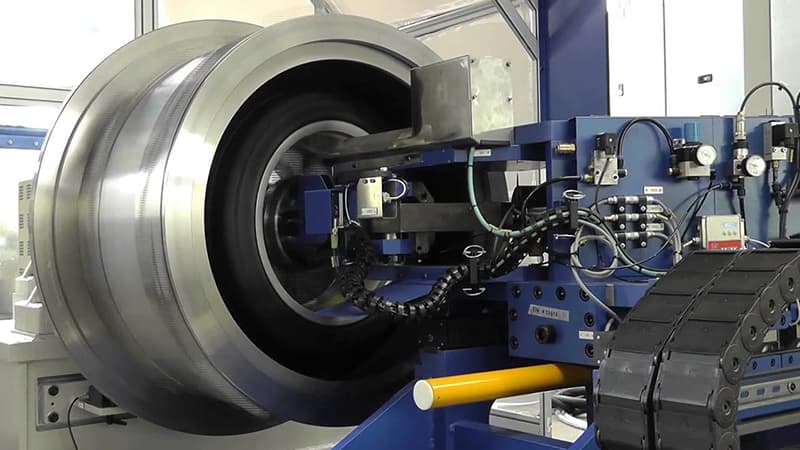

Такой тест проводят на специальном стенде, имитирующем самые тяжелые моменты эксплуатации, пробег около 1800 километров с наибольшей нагрузкой на колесо при скорости от 60 до 120 километров в час. Для этого колесо прижимается к специальному барабану с регулируемой нагрузкой и скоростью вращения. Если при заданной скорости и расстоянии не происходит разрушения материала или появления трещин и изломов, испытание считается успешно пройденным. Проверка проходит при накачанной и спущенной шине.

Процесс тестирования

В случае отрицательного результата проводится повторное испытание нового образца. Партия считается бракованной, если испытание не проходят хотя бы два образца.

Тестирование на удар

Наиболее часто встречаемое повреждение дисков возникает при ударных нагрузках от наезда на препятствие или попадания колеса в яму. Такое событие особенно актуально для наших дорог, нередко не отличающихся высоким качеством. Удар имитируют, сбрасывая на колесный диск с определенной высоты груз с рассчитанной массой. При этом колесо закрепляется на столе стенда под углом 13 градусов относительно оси нанесения удара. В соответствии с требованиями стандарта ISO 7141:2005 проверяют несколько критических точек обода. Образец считается не прошедшим проверку, если возникли зачаточные трещины на диске, тарелка отделилась от обода и если возникла потеря давления в снаряженном колесе в течение минуты.

Проверка на изгиб при кручении

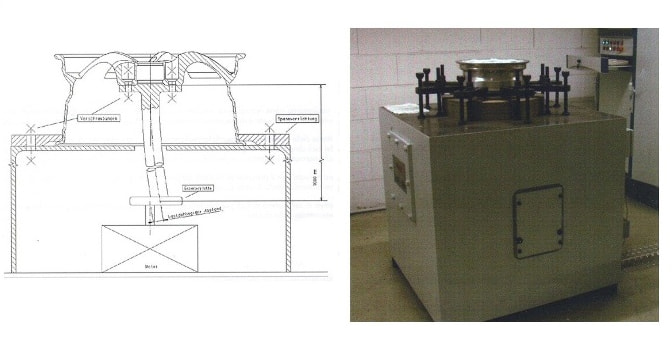

Максимальные нагрузки колесный диск испытывает при резких поворотах на высоких скоростях. На стенде воспроизводятся силы, возникающие под воздействием крутящего момента на ступицу. Учитывается наибольшая масса автомобиля, для которого предназначено данное изделие, наихудшие дорожные условия и параметры автошины. Диск жестко закрепляется и к местам соединения прикладывается расчетный изгибающий момент. Крепежные болты затягиваются с крутящим моментом, указанным изготовителем и подтягиваются через каждые 10 000 циклов испытания. Всего ступица должна выдержать порядка 200 000 циклов без появления изломов, изгибов и трещин.

Проверка на изгиб на специальном оборудовании

В партии изделий проверяются два колеса с нагрузкой 50% и два в 75% от максимальной возможной, указанной в ЕЭК ООН №124 (Единообразные предписания, касающиеся официального утверждения колес для легковых автомобилей и их прицепов) для каждого типоразмера и сплава.

Тест на сопротивление коррозии и воздействию внешней среды

Антикоррозийная стойкость и сохранность защитного лакокрасочного покрытия прямо влияет на эксплуатационные характеристики автодисков и срок их службы. В соответствии с требованиями стандартов, на поверхность проверяемого изделия наносят крестообразные насечки и удары щебнем и песком. Затем содержат в специальном солевом тумане в течение 384 часов. Медно-уксуснокислый туман применяют при проверке анодных и органических покрытий по алюминию, а уксуснокислый соляной туман используют для испытания медно-никелево-хромовых или никелево-хромовых. Через 192 часа образец не должен иметь повреждений лакокрасочного или защитного слоя, или каких-нибудь признаков коррозии, а появившаяся через 384 часа коррозия не должна влиять на эксплуатационные характеристики колеса.

Вопрос устойчивости к коррозионным процессам очень важен. Поскольку, даже если лакокрасочное покрытие выдерживает испытание — а именно так и происходит в нормальном случае — проблема способности выдерживать агрессивное водействие среды остается. Ведь в дальнейшем, когда колесо будет использоваться в реальной жизни, в большом числе случаев покрытие все равно повреждается. И тогда очень желательно, чтобы коррозия не принялась сразу разрушать диск. Тогда будет возможно удалить старое, поврежденное покрытие и нанести новое ( 2 ), продолжив использовать диск и дальше.

( 2 ) Сейчас для покраски чаще всего используются порошковые либо акриловые краски. Подробнее: remdisk.ru/pokraska-diskov.html …

В странах Европы нормативы безопасной эксплуатации колес изложены в стандартах ECE 124, в Германии в КВА и TÜV, в странах Азии в требованиях VIA, в Японии JWL. Необходимо так же отметить, что согласно правилам и стандартам, все изделия должны безусловно соответствовать и подходить для установки на автомобили, которые указаны в их технических паспортах. Соблюдение всех норм и правил испытаний является залогом безаварийной эксплуатации автомобильных колесных дисков и самого автомобиля.